新一代无阻塞微量加药浓密机

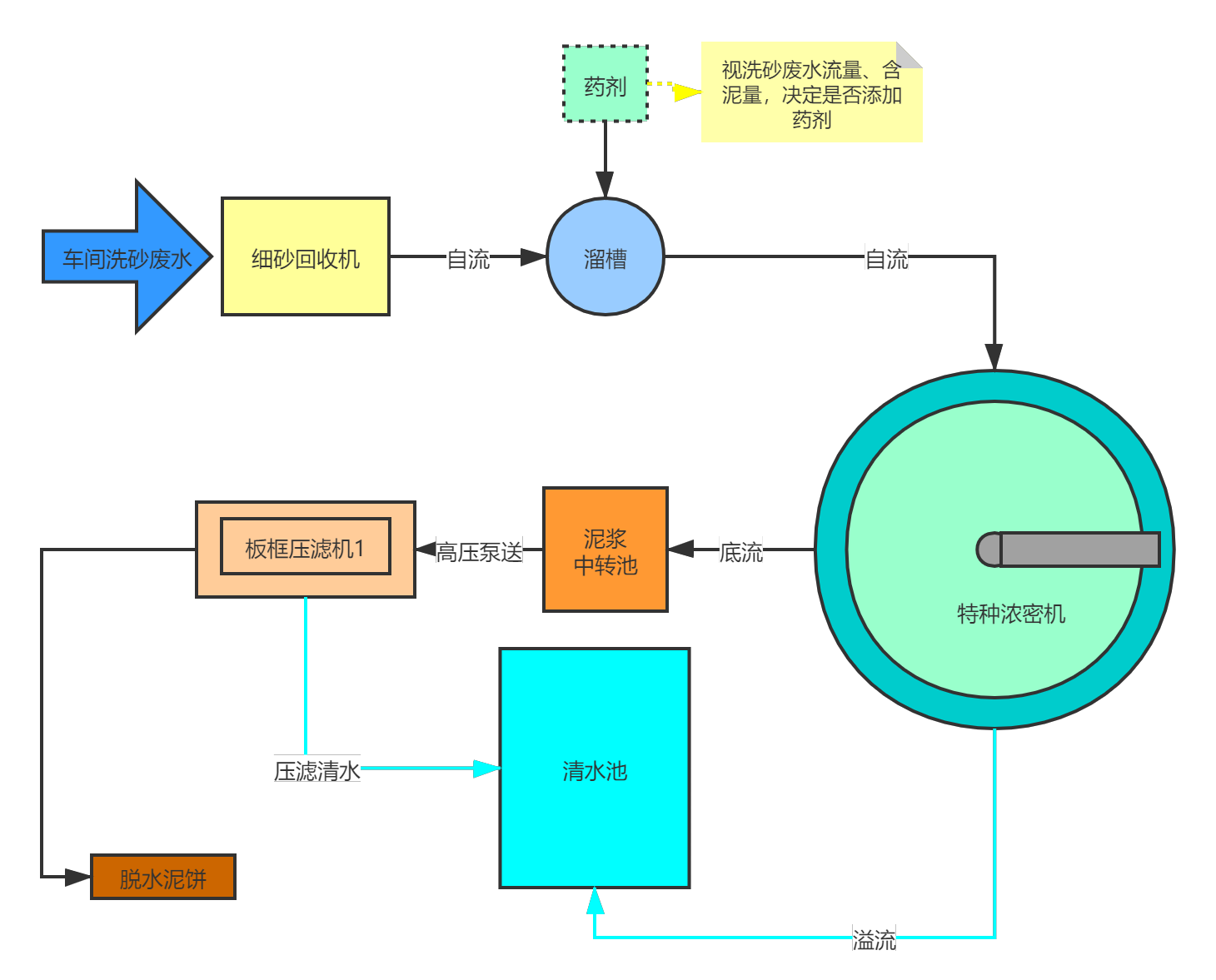

真正做到废水零排放,除了蒸发以及产品和泥巴中带走的水分,其余水分全部回用,无污水外排。

新一代无阻塞微量加药浓密机,融合前沿科技,实现高效无阻塞运行。精准微量加药系统,大幅提升浓缩效率,降低药剂消耗。广泛应用于矿业、化工等领域,有效解决传统浓密机堵塞难题,助力企业降本增效,引领行业绿色发展新潮流。

零排放:真正做到废水零排放,除了蒸发以及产品和泥巴中带走的水分,其余水分全部回用,无污水外排。

无(微)药剂:可实现全流程微量药剂,避免砂石质量受到影响,同时大大降低运营成本。

投入成本低:较传统浓密机总投大幅度降低。

(1)造价低,施工又快又安全,池体为平底,无需修建地下通道或整体架高池体,施工工艺简单易行,整体造价,单位容积造价仅为传统浓密机40-60%。

减少能耗:浓密机采用非齿轮周边传动,电机功率仅4kw,节能环保;

避免压耙:针对极易沉降板结的固体设计了刮板犁头,可有效解决板结和压耙问题;

自动化:浓密机整体运行稳定性高,操作与维护简单,采用可视远程操作系统,无需专人专岗操作;

可实现多个功能:

(1)由于浓密池的大沉淀面积和大容积的显著特点,可根据物料的含泥情况、车间实际用水量决定是否添加药剂,从而实现部分工段无药剂或少药剂运行,无药剂运行是指全程不添加任何絮凝药剂实现物理自然沉淀浓缩;少药剂是指车间生产时间内,部分时间段需要添加药剂调理实现沉淀浓缩。

(2)很好的物料储存能力,全流程容错空间大,可在生产车间停产后环保系统继续运行处理污泥,实现“延时处理”,与其他现行工艺相比可有效减少后续压滤工段的设备配置,特别适用于新建项目。由于新建项目无可供实验的物料,无法准确得知废水固体含量,只能按经验估算理论数值。传统其他工艺目前只能对物料进行实时处理,即“单位时间内进多少,处理多少”,面对新建时只能放大理论数值得出需要配置的压滤机数量,往往都会出现超配压滤机的情况,增大总投。而本工艺具备延时处理的功能,可以根据理论数值来配置压滤机,并且可以应对生产原料含固量变化大的情况,即使极端情况下原料含固量超设计标准,也可在应急条件下实现延时处理,保证生产车间的正常运行。

8.自动药剂系统:自动拌药、加药系统,可一键实现自动化拌药,并根据废水絮凝情况自动调节药剂量,避免出现多加浪费药剂或少加影响清水质量的情况。

流程示意图

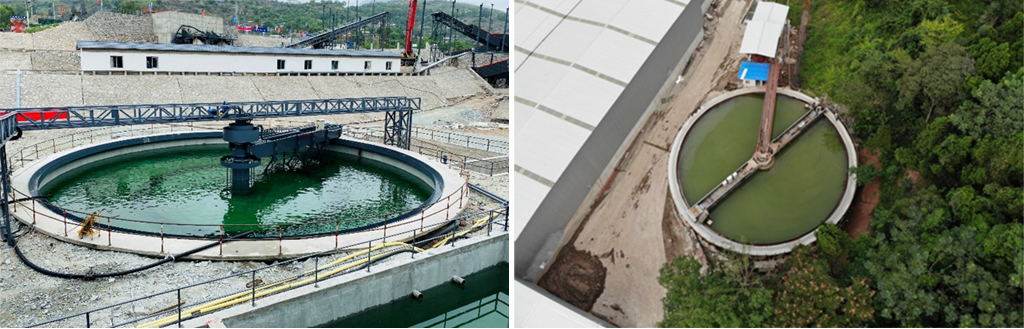

实地案例展示